製缶品におけるフレームとは、機械装置用フレーム、検査装置用フレーム、搬送用架台フレーム、機上歩行用架台フレームなどがあり、機械や設備など様々なところで使われております。部品の加工においてコストは設計段階で70~80%が決定されるといわれていますが、部材が大きくなる機械・設備のフレームではより大きな価格差が発生します。フレームの製缶板金加工(溶接加工)においても設計段階でコストダウンを加味した設計にすることが非常に重要です。設計段階のVA/VEを行なうために、設計者自身がフレームの製缶板金加工(溶接加工)の技術知識について良く知っていなければ、機械・設備のコストダウンに繋がる設計はできません。

フレームを製缶板金加工によって製作する場合に良く出てくる加工の一つである溶接加工において、接合する2つ母材の接合部を継手といいます。継手の形状には突合せ継手、すみ肉継手プラグ継手、重ね継手、角継手などがあります。これらは製品の形状や強度面に加え、溶接加工がしやすい形状に設計段階からすることで、製缶板金品自体のコストダウンにつながります。また、製缶品の全長が大きくなる機械や設備のフレームは溶接加工を行なうことによって、より大きな溶接歪みが発生しやすい構造と言えます。フレームの溶接による溶接歪みの特徴は、周囲母材の拘束力の大きい材料の長さ方向(縦溶接歪み)や幅方向(横溶接歪み)では発生しづらく、拘束力のきかない面方向(角溶接歪み)や柔らかい材料や薄板材で溶接歪みが生じることです。大型のフレームでは歪みが発生した場合、『歪み取り』という仕上げの加工に多くの時間がかかり、場合によっては職人の腕が必要となりコストアップの要因になります。設計者はフレームの溶接加工で発生する歪みの量をできるだけ抑える、つまり溶接箇所を少なくする設計にすることがコストダウンにつながります。

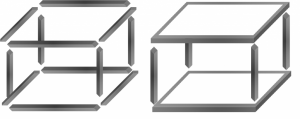

溶接歪みを抑えるため溶接箇所を少なくするコストダウンの一例として下記のようなものがあります。

下左図のように、部材内部に配線や排水目的の空洞が必要ない場合にもかかわらず、12個の部材に工数がかかる角度切りが採用されているケースがあります。機工上問題がなければ、下右図のように、フラットバーが4つ組み合わさった四角形の部材を2つと4つのフラットバーを溶接加工してする設計にすることで、フレームの製作の作業工数(溶接加工・組立加工)が削減しコストダウンが可能になります。

“製缶板金加工.com”では、製缶板金加工において設計~製作~据付を得意としており、貴社のどんな製缶板金加工品にも対応いたします。

新規・既存装置に関係なく、まずは一度ご相談ください。

HOME

HOME