Before

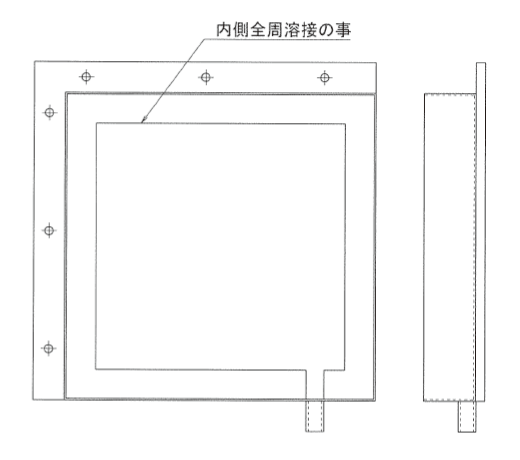

上記のような形状のオイルバンを製作する際には、流体を受ける用途上、水漏れを防ぐために壁形状部分の内側における全周溶接が必要になります。しかし一般に製缶板金加工において全周溶接は溶接作業の時間が掛かる工程であり、コストと納期増大につながってしまいます。

コストダウン事例

After

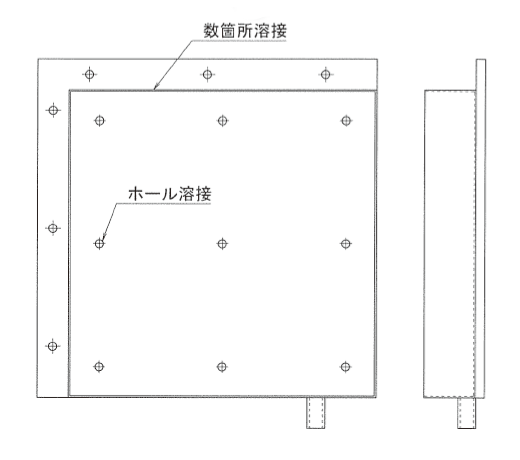

流体を受けるというオイルパンの用途を満たす形で、板金曲げにより箱状部品を別体にて製作、溶接することで製缶板金加工のコストダウンが可能になります。具体的にはオイルパン本体部に箱形状部品を載せ、外側部分を数箇所溶接することでオイルパンの製作が可能になります。

オイルバンのような流体を受ける製缶板金品を製作する際には、水漏れを防ぐために壁形状部分の内側における全周溶接が必要になります。全周溶接を行うと溶接の工程が長く必要になりコストアップと納期増大の原因となりますが、オイルパンの流体を受ける部分を箱形状で別体製作、スポット溶接することでコストダウンと納期短縮が実現できます。

HOME

HOME