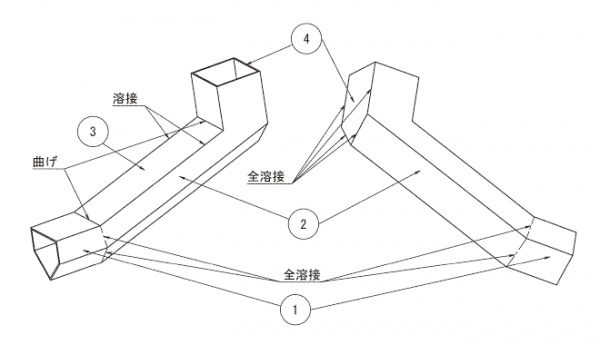

Before

製缶板金によるダクト設計において、ダクトの流体が流れる底部形状が平面でなく錐形状で設計されているケースがあります。このような形状は複数の曲げ加工が必要になることに加え、流体漏れを防ぐために全周溶接が必要になる場合が多く、ダクト製作のリードタイムとコストが多く掛かってしまいます。

コストダウン事例

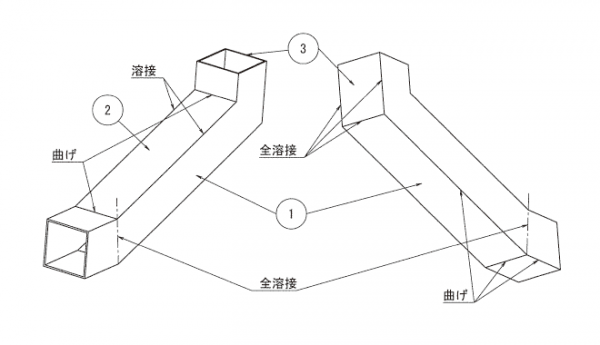

After

ダクトの設計においては、ダクトの底部形状を錐形状から平坦な形状に設計することでリードタイムとコストを大幅に削減することができます。ダクトの底部形状を設計変更した場合、断面は四角形となる。このとき、溶接するポイントを流体漏れが起こり得ない箇所にスポットで設けることで全周溶接を避けることができ、リードタイムを1/3 以下に削減することが可能となります。

製缶板金によるダクト設計においては、ダクト形状を曲げ加工および溶接の少ない形状に設計することでリードタイム短縮とコストダウンを実現することができます。流体漏れが不可かつダクトの形状が複雑である場合と単純な四角形状のダクトを比較すると、単純形状のダクトは1/3 以下のリードタイムと低コストによる製缶板金加工を実現できます。

HOME

HOME