Before

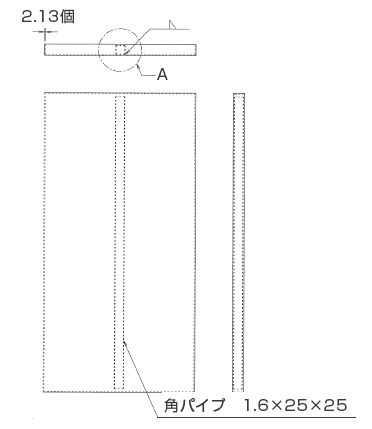

製缶板金加工においては、上図のように製品の補強材として鋼材の角パイプを使用することがありますが、鋼材を用意する(鋼材切断、切断面バリ取)工数が本体の製品加工とは別に発生します。また、鋼材と鋼板の材質(SS400 とSPHC-C)が違う為、溶接作業時に材料の溶け込む時間に差異が生じることと、鋼材の角パイプのR 部に溶接が多く入ることにより、鋼板側に溶接歪が発生します。これにより、鋼板の歪取及び表面仕上げが必要となる為、工数が増加します。したがって、上図の製缶板金部品はコスト高の設計となっています。

コストダウン事例

After

角パイプの鋼材を使用した補強材ではなく、製品本体と同様の鋼板の曲げ材を使用した製缶板金加工へと設計変更することで、鋼材を使用する場合と同様の補強効果が確保できます。製品本体加工と同時に補強材を加工できるため、工数が大幅に削減されます。また、補強材を取付ける時は、隅肉溶接をなくし、平面接合とし、面接合部をホール溶接とすることで、製品本体の表面の歪が少なくなり、仕上げが容易となります。したがって、上図のような製缶板金部品に変更することでコストダウンを図ることができます。

補強材として鋼材の角パイプを使用する製缶板金部品においては、メイン材と同じ板厚の鋼板の曲げ材を置き換えることによりコストダウンを図れることがあります。メイン材と同素材の曲げ材へ変更することにより、溶接作業時の歪の発生を抑え、溶接にかかる時間を短縮することができます。また、材料価格を抑え、さらに材料の管理コストを削減できます。

HOME

HOME