Before

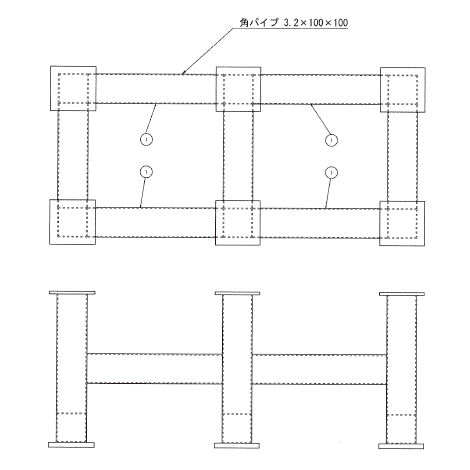

鋼材の角パイプを使用した上図のような架台製品は、各部が切断・溶接構造となっている為、鋼材の角パイプの切断本数と溶接箇所が多くなります。また、中央部が歪により精度が出難いため、精度出しの作業時間も多くかかります。したがって、上図のような製缶板金部品は、加工時間が多く掛かるコスト高の設計ということになります。

コストダウン事例

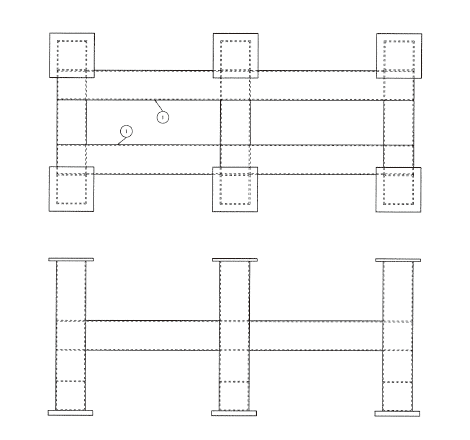

After

機構上問題が無ければ、上図例のようにそれぞれをつなぐ鋼材の角パイプを4 本から2 本へと設計変更をすることで、鋼材の角パイプの切断本数が削減され、溶接部位も削減されます。また、上図のような製缶板金部品では中央部の歪も出難くなりますので精度出しの作業工数を抑えることができコストダウンとなります。

架台のような製缶板金部品においては、溶接箇所を極力減らすように工夫して設計することがコストダウンのポイントです。当事例では、中央部にいくほど角パイプが溶接熱により歪易くなりますので、都度歪取りを行い調整する必要があります。極力溶接箇所を減らすように設計変更をおこなうことで溶接作業工数に加え、歪取りの手間も軽減できます。

HOME

HOME