Before

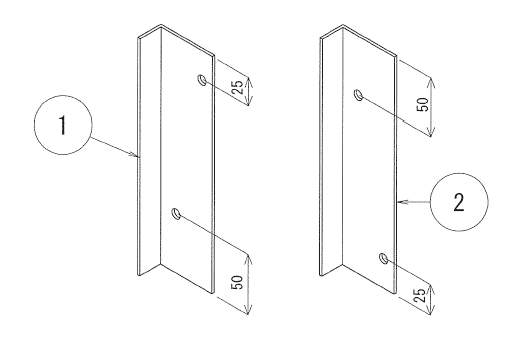

上図のようにL字型のアングル形状の板金部品が2 つあり、それぞれ左右対称の位置に2 つずつ穴が空いています。このように別部品を組合わせる製缶板金品では、穴の位置決めが難しく、最終組立時に穴の位置が合わないなどのトラブルが発生し易くなります。また、取付け向きの間違い等のトラブルも発生し易くなります。

コストダウン事例

After

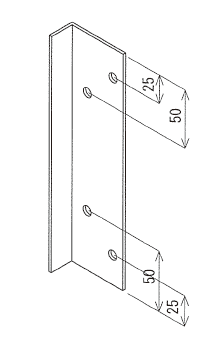

機構上問題がなければ、上記のように穴の数を4 つに変更し1 つの板金部品に集約することで組立のコストダウンを実現できます。具体的には、それぞれの穴の位置決めが容易になり、部品点数も削減することができるため、作業を効率化が可能になります。また、最終組立時の位置合せや取り付け間違いのトラブルも無くすことができます。

製缶板金品に用いる各部品は、共通化し部品点数を少なくすることでコストダウンとトラブル防止を実現することができます。部品の仕様上問題がなければ、なるべく部品を共通化することが可能な設計を行うことで、位置決め精度の向上や段取りの迅速化を実現でき、同時に部品の取付けトラブル等を防ぐことが可能となります。

HOME

HOME