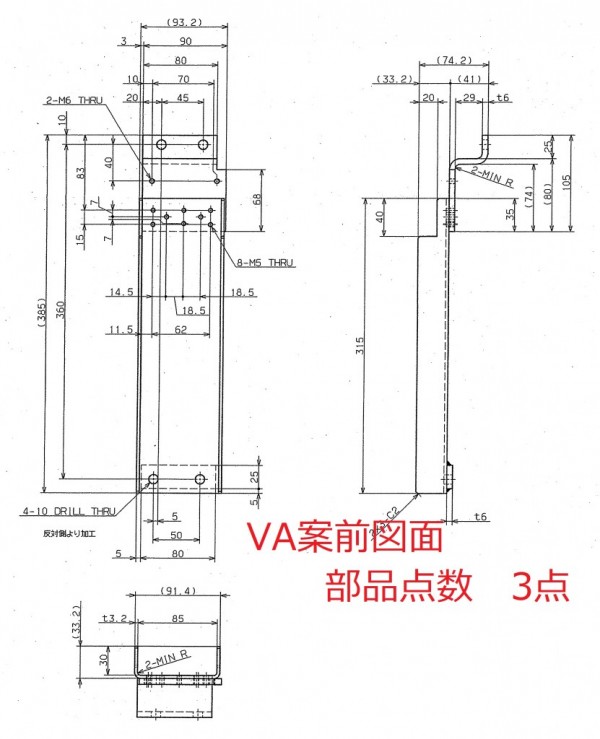

Before

固定ブラケットのVA事例をご紹介します。6tの曲げ板材が2種類と、6t×25フラットバー1種類の計3点を溶接で組み合わせる構成となっています。M5タップは 『 通し 』 となっている為、上の板には抜き加工時にΦ1~2を加工しておき、溶接加工後にM5タップの下穴とM5タップを手作業にて加工することになります。又、上の板の仮面に6×25のフラットバーが取り付いていますが、お互いがにΦ10となっているので、溶接加工時に穴をあわせなくてはなりません。お互いの穴をズレが無いように合わせる為に、あわせ工数や確認工数が必要となり、コストアップの要因となります。

コストダウン事例

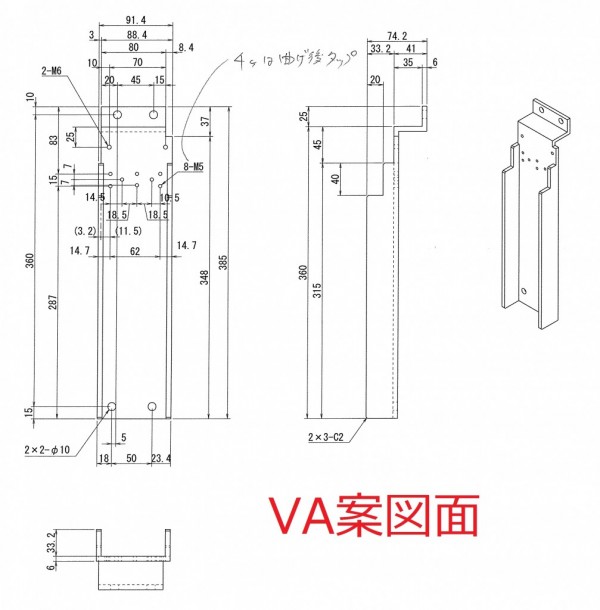

After

板材とフラットバーの3点の部品を1体化した板金加工品とすることで、M5タップは板材を抜き加工時に機械にて加工がすることが可能となります。製作工程としては抜き工程と曲げ工程だけで終える為、溶接工程分と溶接後の手作業によるタップ工程を削減することが可能となり、製作費のコストダウンを実現できます。

製缶板金の製品において、組み合わせる製作部品を設計段階から1点でも削減することはコストダウンを実現することができます。又、溶接加工以外の、部品を組み合わせる手作業加工(本例ではタップ下穴加工やタップ加工)をなくすることで、コストダウンを実現することが出来ます。今回の固定ブラケットの例では従来設計に比べて約50%のコストダウンを実現しました。このように、製缶板金加工.comでは、設計段階からの具体的なVA提案と見積を実施し、コストダウンをご提案させていただいております。

HOME

HOME