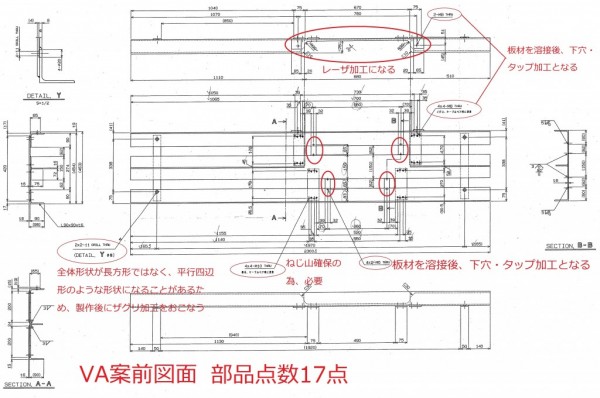

Before

機械装置の稼動品用のガイドレールのVA事例をご紹介します。6t×90×90アングル1種類、6t×150・6t×75・6t×50・6t×32・9t×65フラットバー5種類の計6種類17点を溶接で組み合わせる構成となっている製缶の製品です。本体形状を構成するアングルとフラットバーは大まかに13点有り、溶接部位が多く有ります。製品の強度が必要な為、全ての接合部は全溶接となり、本体内部は機械装置の稼動品が動く為に溶接ビードは全て削り仕上げが必要です。又、部品接合部近辺にM6タップが有りますが、接合部の溶接によりタップ穴は塞がれてしまう恐れがあるために、溶接後に手作業にて下穴・M6タップ加工を行います。M8タップも2枚の板材を貫通した加工となっている為、溶接加工後に手作業の下穴・タップ加工を行います。Y視にあるザグリ加工は、全体の形状が溶接などによりゆがむため、溶接完了後に機械加工をする事となり、大きな製品の機械加工費が必要となります。6t×90×90アングルに切欠けはレーザ加工にておこないますが、加工機への段取りに工数がかかります。構成部品点数、全溶接、溶接後手作業、溶接完了後の機械加工、加工機段取りなどが多くの工数が発生するために、コストアップの要因となります。

コストダウン事例

After

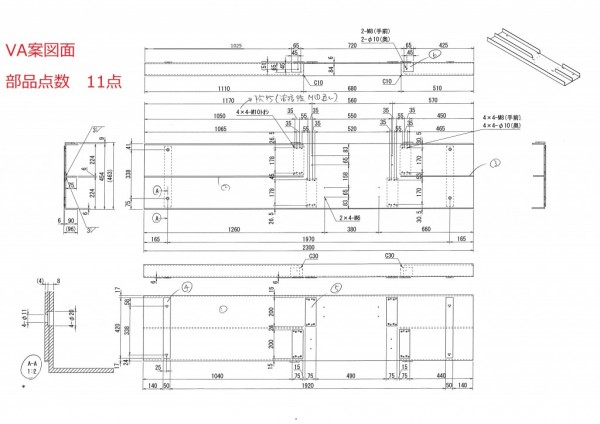

6t×90×90アングルと6t×150・6t×75・6t×32フラットバーを6tの板材加工に一体化することで、全溶接を必要とする部位が削減されます。アングルにあった切欠けも板材になることで、段取り工数が削減されます。M6・M8タップは板材抜き加工時に加工することで手作業工数が削減されます。全体を一体化し、溶接量を削減することで、製品精度が向上し、穴精度も向上される為、ザグリ加工は6t×50材に溶接前に加工をすることで、大きな製品の機械加工人比較して大幅にコストダウンが実現しました。

HOME

HOME