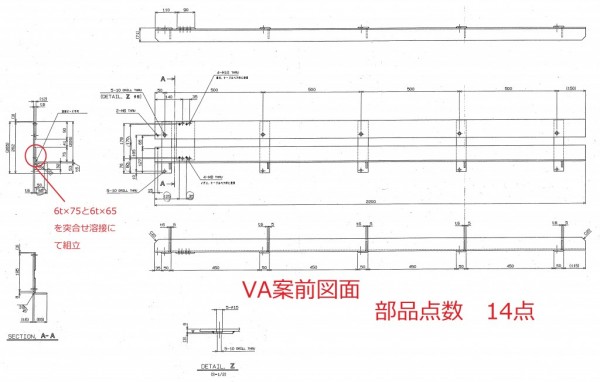

Before

稼動装置のガイドレールのVA事例をご紹介します。6t×90・6t×75・6t×65・6t×50・6t×32フラットバー5種類14点を溶接で組み合わせた構成となっている製缶板金の製品です。この図面で特に製作が難しいのは、赤丸で加工っている6t×75と6t×65をL字型に突合せ溶接している部位です。L字内側には溶接ビード不可の指示がある為、内側には溶接ができません。長尺のフラットバーを5本のフラットバーで組み合わせた構成となっている為、全体の寸法精度、平行度が低い為、ザグリ加工は全ての組み付け溶接完了後となるので、機械加工費がコストアップとなります。M8タップも通しとなっている為、溶接後に下穴・タップ加工をて査証でおこなうことになります。全体の寸法精度を出す為の確認作業工数や手作業、コストアップとなる機械加工となっている為、製作費がコストアップとなっています。

コストダウン事例

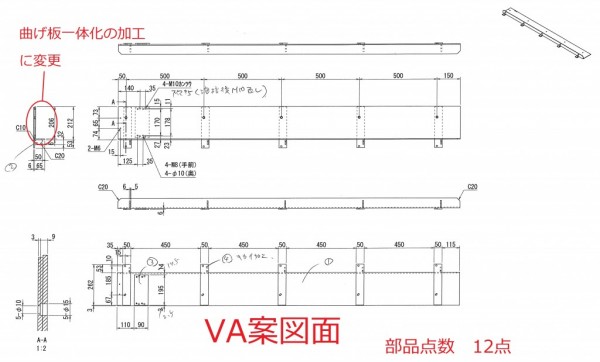

After

ガイドレールとなっている6t×90・6t×75・6t×65のフラットバー3種類を一体化した6t材の板材曲げ加工とした板金加工の製品とすることで、全体形状の寸法精度が向上し、L字型の突合せ溶接が削減されます。穴ピッチの精度が向上することで、ザグリ加工は6t×50の材料に事前におこなうことで、簡易な機械加工となりコストが削減されます。部品点数は14点から12点へのわずか2点の削減ですが、溶接作業工数や機械加工費が削減されたコストダウンを実現しました。

HOME

HOME